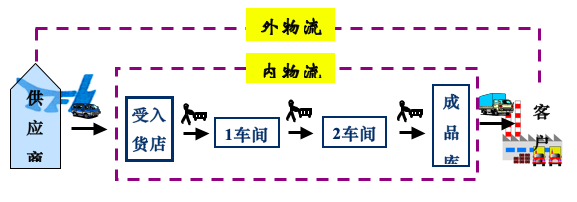

在中国企业逐步失去原材料成本优势的今天,如何在企业运营的过程中,建立低成本、高效、适宜的物流体系,成为企业的当务之急。企业物流体系包括内物流和外物流。通过内物流系统的改善,再延伸到外物流系统,用以拉动整个物流体系的改进,最后达到供应链系统的精益管理。

内物流是企业物流的一个重要环节,指零件从生产开始到交付客户之前过程中的一系列活动,主要是与生产相关的系列活动,所以说内物流系统也可称之为生产系统,其改善是为了消除工厂经营中存在的不必要、不合理、不均衡的现象,润滑生产流程,使我们能够以更快速度、更高质量、更低成本生产出顾客满意的产品,提供更好的服务。

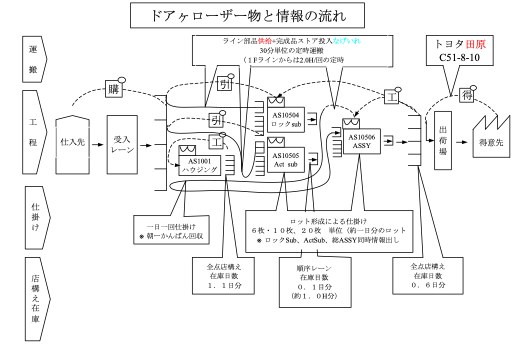

内物流活动包括:信息的处理与传递、生产的管理及搬运作业的管理、在库管理等几个环节(见图1)。因此,生产、搬运及货店被称为内物流系统三要素。

图1 内物流活动图

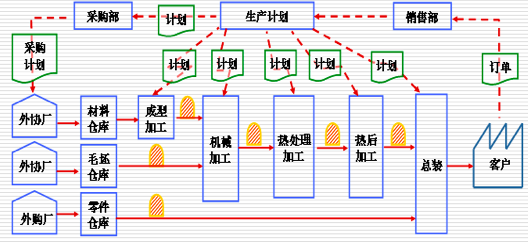

一般,在传统的物流方式下生产、搬运、在库管理及信息传递是怎样的关系?传统的物流方式存在哪些弊端?目前,大多数的企业采用的物流方式所示(见图2),我们称为传统的物流方式。

图2 传统物流方式

在传统物流方式下,多采用推动的生产方式,就是所有的工序都是根据生产计划进行(不顾前后工序的生产状况),批量生产成为每道工序的主要方式(换产时间较长,生产批量大),因此在工序间会积压大量的在制品,而为了将它们搬到下工序,叉车等大型搬运工具就成为企业的首选,正是因为这样,导致搬运的批量越大越好;中间在制品的量太大,就只能采用库房存放的方式,根本不能实现货店形式,更谈不上先入先出了。一般情况下,搬运的频次为1天/次,生产的批量也按照一天/次或一班/次。如果需要的换产时间长,则有可能就是3—4天/批量。那么就会有更多的在制品存压,浪费更多的空间、资金。

总之,在传统的物流方式下,生产、搬运都是采用大批量的形式,信息的传递是生产计划,导致中间在制品多,生产周期长,管理环节复杂,使“物流”变成了“物留”。

那么,我们对上述的物流系统应该进行怎样的改善?通过精益物流的改善原则及改善的顺序、方法进行一些探讨。

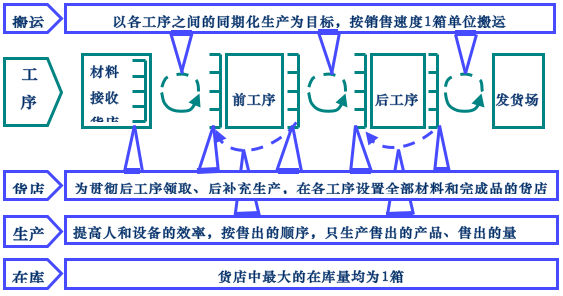

在精益生产管理中,内物流系统的改善原则是只在需要的时候生产、搬运所需数量的必要产品。即精益物流的理念——准时化。根据这一理念,确定内物流系统各要素改善的理想目标(见图3)。

图3 内物流系统各要素改善

内物流系统改善的极致目标,就是整个生产系统能够完全按照客户的要求进行生产和搬运(JIT),并且保持最低的在制品数量(各工序间以1箱为基准)。由于客户的需求可能随时变化,所以要求生产系统在最低成本生产的前提下具有极高的柔性。

内物流系统的改善要以“确保品质”为前提,以“后工序是客户”的思想为根本,不向后工序传送不合格品。为达成此项要求,首先要建立异常停止机制,发生异常时,能够切断“作业失败”、“品质确认失败”及“异常处理失败“等连锁反应。其次,要追究问题产生的真正原因,反复五次为什么,在根源上采取措施,真正的解决问题。

确保制造过程品质的原则有以下几点:

1)作业标准:通过设定包含检查品质基准内容的“生产单位”、“搬运单位”和“搬运方法”,建立能够使员工“遵守规则”的环境。

2)确认品质:通过减少在库,可以加快物的流动,缩小生产、搬运单位。因此,前工序的异常能够马上在后工序被发现;在检查保全方法上,要求更迅速,可以把它发展成与生产线的生产连动起来的检查、保全方法。

3)处理异常:能够跟踪生产顺序、搬运顺序。另外,在货店的“先入先出”得到保证,能够迅速的确定异常的范围。

4)追查真因,从根本上解决问题:通过在各生产线设置完成品货店,将前、后工序分开,可以明确自己工序的品质责任,其结果,自己工序的异常会影响自己的工序,因而能够提高监督者、作业者改善品质的积极性。为了在生产现场贯彻“后工序即是客户”的思想,应该把“各阶层的职责”、“管理的工具”、“品质保证记录”等规章制度紧密的联系起来加以运用。

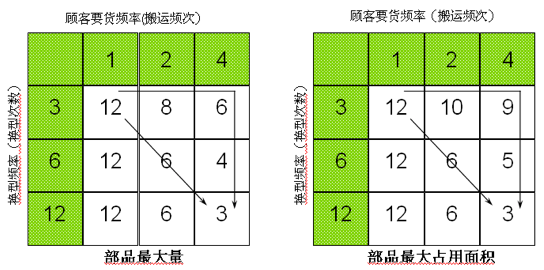

进行内物流系统的改善,即确定生产方式、搬运的方式及货店的形式,那么这三者之间存在什么样的关联?其中一个因素对其他的因素有无影响?我们通过一个模拟运行例来看一下,假设条件:◎模拟时间周期为一天;◎每天需要完成数12件;◎顾客要货需求每次运输的品种和数量一致;◎全品种货店(每个零件在货店上有相应的位置);那么当顾客要货频次及生产的频次发生变化后,货店中零件的数量及货店的面积为多少?图4中列出了这道模拟题的结果:

图4中 模拟题结果

从上图中我们可以看出,随着搬运频次和生产频次的增加,工序间所需要的在制品的数量及货店的面积会变小。也就是说,为了达成精益物流系统的要求,我们必须改善现场的搬运方式,要进行小批量多频次的搬运;另外,要增加生产的频率,要进行快速换产改善。这样,整个系统才能以最小的在制、最低的成本对应客户的需求。

改善内物流系统可以通过以下几个步骤完成:

1、绘制《物流信息流图》——现状物流信息流图、目标物流信息流图,确定信息的传递方式;

2、确定搬运方式;

3、确定生产方式;

4、货店的设置;

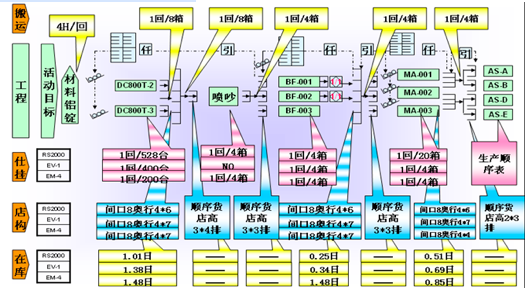

《物流信息流图》绘制例(图5):

图5 《物流信息流图》绘制例

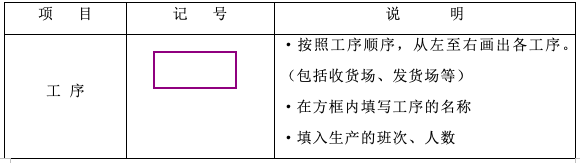

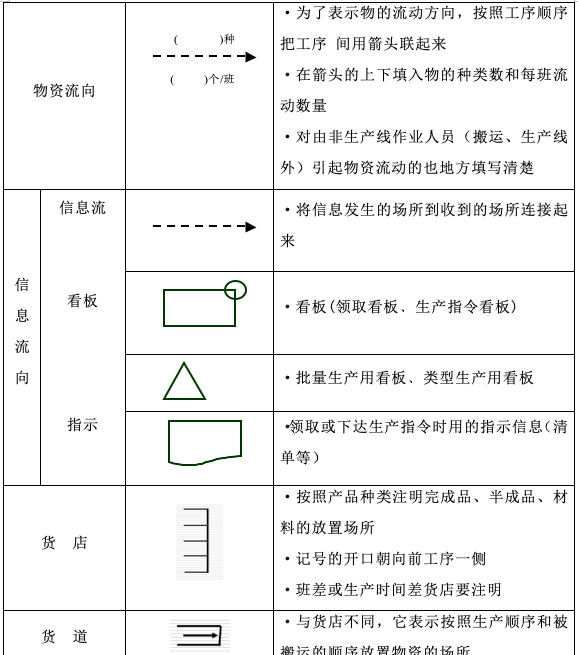

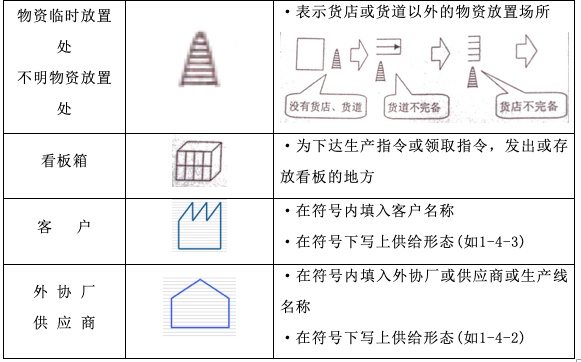

绘制《物流信息流图》要使用一些图例表示一些概念,下面进行简单的说明:

通过绘制现状的<物流信息流图>,能够对我们的生产系统现状进行详细的了解,清楚问题所在,为改善提供依据。在确定改善目标的时候,要根据自己的实际情况,制订分阶段可实施的目标,不要设定系统能力承受之外的改善目标,这样,可能会使系统无法按设定的程序流程运转,使员工对改善成果产生怀疑。

其次是确定搬运方式,搬运的作用是搬运物料和联络各工程之间的信息,搬运的方式有定时不定量及定量不定时两种。按照小批量、多频次的精益物流搬运的原则进行,可采用混载搬运、换乘搬运、中转搬运、巡回搬运、呼叫搬运、2张方式、滚桶式搬运等方法实现。

在内物流体系改善的过程中,许多企业在后拉动生产、顺序生产或混合生产(拉动+顺序)方式中进行选择。拉动式生产,要求在出口设定全部品种的货店,并且按照后工序领取走的产品种类、数量、顺序进行生产,要使用一种有效的信息传递的方式:看板。因此,后拉动生产的方式也称为看板生产。

由于在生产过程中前后工序间能力的差异、班差;物流不顺畅(有合流及分流);换产时间较长;所以在这些节点处要设立整理、整顿及放置物资和信息的场地“货店”,是后补充生产的工具。货店的规模(大小)即深度和宽度由搬运方式和生产方式决定。遵循以下设立原则:

1)存放的都是合格品和必需品;

2)保证先入先出(明示投入、取出口,并易于取放);

3)能明示正确的库存量(最大量、最小量);

4)明示所放置的物品(品名、品号);

5)确定合适的收容箱(形式及规格);

6)放置的位置要靠近生产线。

整个物流系统信息的传递方式要根据搬运及生产的方式来决定,信息的传递有二种:指令方式和看板方式。使用看板来传递信息的管理方式较简单,但对系统的要求也较高。看板系统是一种非常严谨的、科学的实现拉动生产的信息传递方式,所以在很多的企业进行改善时,大家比较喜欢立即用看板来传递信息,但是对于生产方式、搬运方式及货店(容器)的改善不重视,生产是推式生产,搬运仍然采用大批量,货店没有实现先入先出,且容器不定量,不统一,由于系统不配套,看板反而给作业者造成很大的麻烦。

根据上面介绍的内物流的改善原理及方法,对前面图2所示的系统进行改善,能达到如下效果(见图6):

图6 内物流的精益改善效果

进行这样的改善后的内物流系统,能够以最少量的在制品、最短生产周期满足客户的需求;同时,这样的生产系统能够及时的发现、反馈问题,使人们能够及时进行改善,系统能够越来越稳定。

内物流的改善是一个系统性的问题,三要素之间相互制约,在进行改善时要同时关注生产方式、搬运方式及货店,信息的传递方式也要在现有生产系统的基础上采用合适的方法;实际上,就是很小的一项工位器具的改善,也有可能需要很长的时间,并且会影响到很多环节,比如说货店的形式、搬运的形式等都要做相应的调整。在进行改善时,确定生产的方式、搬运的方式及频次、设定货店的种类大小等要根据企业自身的实际情况来决定,不必要追求完美;在整体方案设定的前提下,要循序渐进,在改善时切忌因为某一点的改善引起系统中另外的问题点。改善时要从全局出发,整体考虑,重点实施改善。

爱波瑞科技公司行业合伙人 周红侠

扫码关注

返回顶部

返回顶部